家具头条|水性涂料替代溶剂型涂料,应用于人造板定制家具的案例分析!

来源: 家具产业

发布时间 2024-12-24

点赞量:0 阅读量: 1184

涂料涂饰是木质家具重要的表面装饰与保护措施之一。目前,大部分涂料组成成分中含有一定的有机溶剂,起到调节涂料黏度的作用,使涂料便于涂饰,能够形成连续完整的漆膜。然而,在涂饰、干燥固化后, 有机溶剂几乎全部散发到空气中,污染大气,影响人体健康。随着国际及国内对环境、安全要求的呼声日益高 涨,国内外化工界都加强了涂料的环保性能要求,不断研发有利于环境保护、减少VOC(挥发性有机物)排放的新型涂料。近年来,以水性涂料为代表的家具用涂料在国内兴起,越来越多的人造板家具企业开始选用水性涂料来减少生产过程中VOC排放以及产品的总挥发性有机化合物(TVOC)的含量。与溶剂型涂料相比,用水做稀释剂,在节约能源和保护环境方面有较大优势,是环境友好型产品。

本文以水性UV为例,探究水性涂料替代传统溶剂型涂料应用于人造板定制家具生产的工艺特点。水性涂料不同于一般的溶剂型涂料,是以水为溶剂或分散剂的涂料,与传统的溶剂型涂料相比,其所使用的溶剂大为减少,VOC含量也得到了大幅度的降低。水性涂料与传统的溶剂型涂料的综合性能相比,还存在一些差距,如漆膜丰满度不够、硬度低、价格较高和干燥速度慢等。企业在生产技术和实际应用上,还有以下问题需要解决:①水性涂料的施工需要先将水排除,然后再进行干燥固化,所以施工过程中干燥设备需要更新;②木制类产品对水敏感,直接与水接触易造成表面质量不良;③目前水性涂料成本相对较高,企业的生产成本会提高;④水性涂料干燥速度缓慢,而且干燥环境对湿度及温度有严格要求,并且因为慢干,对干燥房的清洁度要求更高。目前,人造板定制家具行业中,常见的水性涂料主要有3种:①单组分水性涂料,成本低,但漆膜丰满度、 硬度较差;②双组分水性涂料,成膜后效果好,但干燥慢,固化剂加入要求高;③水性UV涂料,价格高,需设备施工,UV固化前的去水过程要求高,综合生产效率高。以水性UV工艺为例,介绍水性涂料在人造板定制家 具行业的应用工艺。下表为水性UV与传统聚氨酯(PU)涂料的工艺流程。以造型类薄木饰面产品的封闭涂装工艺为例,水性 UV工艺与传统的PU工艺主要差异在于二次底漆工序和面漆工序,而一次底漆工序相同,主要原因如下:水性涂料中的水分在涂装时对木材或薄木有较大的影响,如果水性涂料中的水分与薄木直接接触,可能会引起薄木发霉泛白,饰面后产品表面鼓泡以及底漆封闭不严导致渗色、渗油等问题。在水性UV工艺设计中, 第一底漆工序与传统PU工序一致,使用溶剂型UV作为第一次底漆,同时使用改良的溶剂型UV(可喷涂)作为第二次底漆,即两次底漆都使用溶剂型UV,有效地避免了水分与薄木的直接接触,起到了很好的封闭效果,特别是对于管孔较大的木材树种。水性UV工艺与传统PU工艺对比,第二次底漆工序由PE喷涂优化为改良的溶剂型UV喷涂,改良的溶剂型UV本身也属于环境友好型涂料,由于溶剂UV的成本比水性UV的低,配合水性涂料使用可降低整体成本。另外,施工方式由传统的人工喷壶施工改为设备喷涂,适合平板造型的产品(如造型门类产品),自动化程度提高,效率提高,人工成本降低。此外,传统的PE底漆, 喷涂后需待干6~10 h,而UV底漆采用红外+紫外光固化的干燥方式,从喷涂到干燥形成一整条生产线,进一步提高了生产效率。在实际的生产制作中,企业对UV往复喷涂底漆线的喷涂工段进行了相应改造,因现有的生产需求,UV 往复喷涂底漆线需同时满足封闭漆涂装和开放漆涂装的两种涂装工艺,对现有设备进行了双泵双回路改造,增加油路,改为双油管/油泵,满足两种工艺的生产,避免不同涂料混用导致的产品质量问题。面漆工序由PU面漆喷涂工序优化为水性UV喷涂,为水性UV工艺优化的重点,显著地减少了涂料生产过程中VOC排放以及产品的总挥发性有机化合物(TVOC)的含量,环保性提升。施工方式由传统的人工喷壶施工改为设备喷涂,干燥方式由传统PU的干燥房 8~24 h自然待干优化为恒温恒湿干燥房+紫外光固化的干燥方式,因此,水性UV工艺的自动化程度比PU工艺高, 更适合批量化生产。以笔者所在企业常规复合造型门板的涂装工艺为例,探讨水性UV工艺在人造板定制家具制造中的应用。下面两个表格所列复合造型门板的UV底漆+水性UV面漆的涂 装工艺,该工艺为薄木饰面透明封闭漆高亮光涂装工艺,适用于长度≤2 400 mm、宽度≤1 100 mm和厚度≤ 60 mm的门板涂饰。 | |

| |

| |

| |

| 涂布量:90~110 g/m2 ,隧道 式红外干燥+UV固化 |

| |

| |

| |

| 涂布量:90~110 g/m2, 恒温恒湿干燥房干 燥后UV固化 |

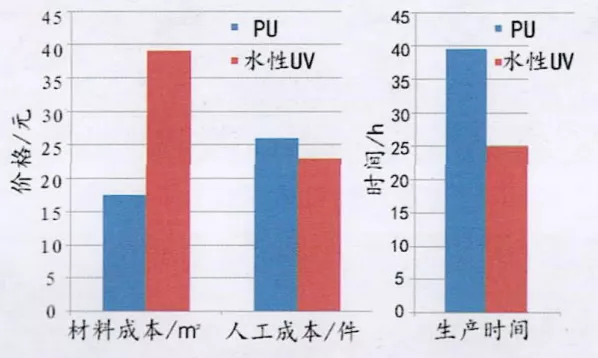

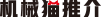

对于UV底漆+水性UV面漆的涂装工艺,关键点在于涂料的调配及浓度控制,涂料涂布量的控制,及UV 固化前的干燥工序。其中,干燥是保证涂装质量的关键工序。无论采用何种干燥方式,均需保证涂料中的水分彻底实干,但需控制不能干燥过渡,引发产品质量异常。以笔者所在单位工程项目复合造型门板为例,依据薄木饰面透明封闭漆高亮光工艺实际的批量生产,对比传统PU工艺及水性涂料工艺在成本及生产时间的差异, 结果见下图。 从图中可知,与传统PU工艺相比,水性UV工艺涂料的材料成本较高,目前高约110%,原因为溶剂型UV 底漆、水性UV面漆,材料单价高都比PE漆和PU漆高。 但溶剂型UV底漆、水性UV面漆均为机器喷涂,在使用过程中涂料可回收,企业可通过优化设备等提高涂料的回收率,从而降低水性UV工艺的材料成本。水性UV工艺时间较PU工艺生产时间降低约37%、人工成本下降约 12%,这是因为二次底漆、面漆均为机器喷涂且无待干时间,自动化程度提高,实现涂装工序的流水线作业, 减少了操作人员的配置。生产效率的提升目前是企业精益化生产的重点,从另一方面来说也提高了企业的整体效益。环保、健康是制造型企业升级转型的重要方面,使用的涂料和生产的产品更加环境友好,企业才更有竞争力。综上可知,水性涂料在人造板定制家具生产中的应用,是一个综合性的系统工程,需要家具企业、涂料企业、设备企业紧密沟通、共同进步升级来解决。对于人造板定制家具制造企业来说,水性涂料应用的重点是综合考虑质量、效率和成本,在这3个要素中取得平衡。在笔者所在企业水性涂料的应用案例中,通过对生产设备及车间环境进行优化,加入溶剂型UV来避免水与薄 木产品接触,保证产品质量;通过将传统的人工喷涂向设备自动化涂装转变,提高了生产效率;实现涂装工序的流水线作业,减少了操作人员的配置,以及加入溶剂UV的使用,来节省水性涂料成本。由此可知,水性涂料在人造板定制家具中的应用,不仅可提高生产过程和产品的环保性,而且可提高生产效率,符合人造板定制家具生产企业自动化、批量化和精益化的生产要求。